Budowa maszyn CNC

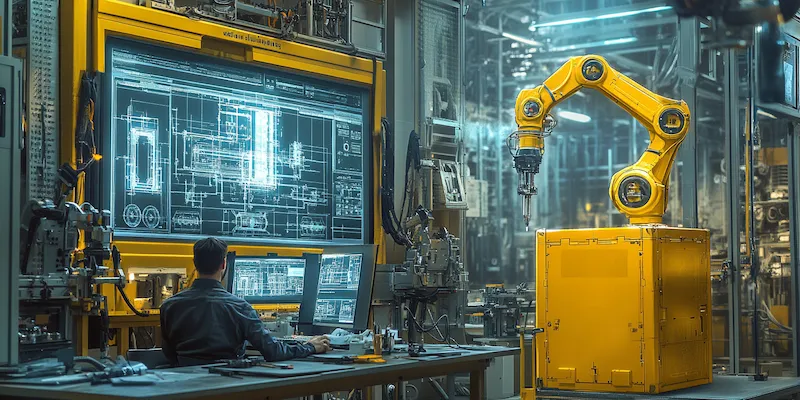

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet. Wykonana jest zazwyczaj z solidnych materiałów, takich jak stal lub aluminium, co zapewnia stabilność i odporność na drgania. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe, co wpływa na rodzaj obrabianego materiału oraz jakość wykończenia. Następnie mamy do czynienia z systemem prowadnic i śrub, które umożliwiają precyzyjne poruszanie się narzędzia w różnych osiach. W nowoczesnych maszynach CNC często stosuje się także serwonapędy, które zapewniają szybką i dokładną reakcję na polecenia z komputera. Ostatnim, ale nie mniej ważnym elementem jest system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny.

Jakie materiały można obrabiać za pomocą maszyn CNC

W kontekście budowy maszyn CNC niezwykle istotne jest również to, jakie materiały można obrabiać przy ich użyciu. Maszyny te są niezwykle wszechstronne i mogą pracować z różnorodnymi surowcami. Najpopularniejszymi materiałami są metale, takie jak stal nierdzewna, aluminium czy mosiądz. Obróbka metali wymaga zastosowania odpowiednich narzędzi skrawających oraz parametrów obróbczych, aby uzyskać pożądane efekty. Poza metalami maszyny CNC doskonale radzą sobie również z tworzywami sztucznymi, takimi jak PVC czy akryl. Te materiały są często wykorzystywane w produkcji prototypów oraz elementów dekoracyjnych. Dodatkowo maszyny te mogą obrabiać drewno oraz kompozyty drewnopochodne, co czyni je idealnymi do zastosowań w stolarstwie i meblarstwie. Warto także wspomnieć o możliwościach obróbczych w zakresie ceramiki czy szkła, chociaż te materiały wymagają specjalistycznych narzędzi oraz technik.

Jakie są zalety korzystania z maszyn CNC w produkcji

Budowa maszyn CNC

Korzystanie z maszyn CNC w produkcji przynosi wiele korzyści zarówno dla małych warsztatów rzemieślniczych, jak i dużych zakładów przemysłowych. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na realizację skomplikowanych projektów z minimalnymi tolerancjami błędów. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne zwiększenie wydajności produkcji oraz redukcja czasu potrzebnego na realizację zamówień. Maszyny CNC umożliwiają także łatwe powielanie projektów oraz ich modyfikacje bez konieczności zmiany ustawień mechanicznych urządzenia. To sprawia, że produkcja seryjna staje się bardziej elastyczna i dostosowana do potrzeb rynku. Kolejną zaletą jest możliwość pracy z różnorodnymi materiałami oraz ich kombinacjami, co otwiera nowe możliwości projektowe. Warto również zwrócić uwagę na aspekt bezpieczeństwa – maszyny CNC są zaprojektowane tak, aby minimalizować ryzyko urazów pracowników poprzez ograniczenie kontaktu z ruchomymi częściami podczas pracy.

Jakie są najnowsze technologie w budowie maszyn CNC

W ostatnich latach budowa maszyn CNC uległa znacznym zmianom dzięki postępowi technologicznemu oraz innowacjom w dziedzinie inżynierii mechanicznej i elektroniki. Jednym z najważniejszych trendów jest rozwój technologii druku 3D, która pozwala na tworzenie skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych. Nowoczesne maszyny CNC często integrują funkcje druku 3D z klasycznymi metodami frezowania czy toczenia, co zwiększa ich wszechstronność i możliwości produkcyjne. Kolejnym ważnym aspektem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w procesach sterowania i optymalizacji produkcji. Dzięki tym technologiom maszyny mogą samodzielnie dostosowywać parametry obróbcze do aktualnych warunków pracy oraz monitorować jakość wykonania detali w czasie rzeczywistym. Również rozwój technologii IoT (Internet of Things) pozwala na zdalne monitorowanie stanu maszyn oraz ich diagnostykę, co przyczynia się do zwiększenia efektywności zarządzania parkiem maszynowym.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle metalowym maszyny te są wykorzystywane do produkcji precyzyjnych komponentów, takich jak części silników, przekładni czy elementy konstrukcyjne. Dzięki możliwości obróbki skomplikowanych kształtów oraz zachowania wysokiej dokładności, maszyny CNC stały się standardem w produkcji części zamiennych oraz prototypów. W branży motoryzacyjnej maszyny te odgrywają kluczową rolę w procesie wytwarzania zarówno dużych elementów, jak i drobnych detali, które muszą spełniać rygorystyczne normy jakości. W przemyśle lotniczym i kosmicznym, gdzie precyzja jest kluczowa, maszyny CNC umożliwiają tworzenie złożonych struktur z lekkich materiałów kompozytowych. W sektorze meblarskim i stolarstwie maszyny te pozwalają na szybkie i efektywne cięcie oraz frezowanie drewna, co przyczynia się do zwiększenia wydajności produkcji mebli. Dodatkowo w branży elektronicznej maszyny CNC są używane do obróbki płytek drukowanych oraz produkcji obudów dla urządzeń elektronicznych.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu oraz eksploatacji maszyn CNC mogą być zróżnicowane w zależności od wielu czynników, takich jak typ maszyny, jej funkcjonalność oraz producent. Na rynku dostępne są zarówno proste modele przeznaczone dla małych warsztatów rzemieślniczych, jak i zaawansowane maszyny przemysłowe o wysokiej wydajności. Ceny podstawowych maszyn CNC mogą zaczynać się od kilku tysięcy złotych, natomiast bardziej skomplikowane urządzenia mogą kosztować nawet kilkaset tysięcy złotych. Oprócz samego zakupu należy również uwzględnić koszty związane z instalacją oraz szkoleniem pracowników. Eksploatacja maszyn CNC wiąże się z dodatkowymi wydatkami na konserwację, narzędzia skrawające oraz materiały eksploatacyjne. Regularna konserwacja jest kluczowa dla utrzymania wysokiej jakości pracy maszyny oraz przedłużenia jej żywotności. Koszty energii elektrycznej również powinny być brane pod uwagę, zwłaszcza w przypadku intensywnego użytkowania maszyn. Warto także pamiętać o kosztach oprogramowania CAD/CAM, które jest niezbędne do projektowania oraz programowania pracy maszyny.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga posiadania odpowiednich umiejętności technicznych oraz wiedzy z zakresu inżynierii mechanicznej i technologii obróbczej. Osoby pracujące na tych urządzeniach powinny znać zasady działania maszyn oraz potrafić interpretować rysunki techniczne i schematy konstrukcyjne. Umiejętność programowania maszyn CNC jest kluczowa – operatorzy muszą być zaznajomieni z oprogramowaniem CAD/CAM, które służy do tworzenia modeli 3D oraz generowania kodu G, który steruje pracą maszyny. Wiedza na temat różnych materiałów oraz narzędzi skrawających jest równie istotna, ponieważ wpływa na wybór odpowiednich parametrów obróbczych. Dodatkowo operatorzy powinni posiadać umiejętności związane z kontrolą jakości wykonanych detali – znajomość technik pomiarowych oraz umiejętność analizy wyników pomiarów są niezbędne do zapewnienia wysokiej jakości produkcji. Warto również zwrócić uwagę na znaczenie umiejętności interpersonalnych – współpraca z innymi członkami zespołu oraz komunikacja z działem projektowym są kluczowe dla efektywnego funkcjonowania całego procesu produkcyjnego.

Jakie są różnice między różnymi typami maszyn CNC

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się między sobą budową, przeznaczeniem oraz sposobem działania. Najpopularniejszymi rodzajami są frezarki CNC, tokarki CNC oraz ploterki laserowe. Frezarki CNC są najbardziej wszechstronne i mogą być używane do obróbki zarówno metali, jak i tworzyw sztucznych czy drewna. Umożliwiają one wykonywanie skomplikowanych kształtów poprzez ruch narzędzia skrawającego w trzech osiach lub więcej. Tokarki CNC natomiast służą głównie do obróbki cylindrycznych detali – ich działanie opiera się na obracaniu materiału wokół własnej osi przy jednoczesnym skrawaniu go narzędziem stacjonarnym. Ploterki laserowe to urządzenia dedykowane do cięcia lub grawerowania materiałów za pomocą lasera – idealnie nadają się do pracy z cienkimi arkuszami metalu czy tworzywami sztucznymi. Każdy z tych typów maszyn ma swoje specyficzne zastosowania i ograniczenia, dlatego wybór odpowiedniego urządzenia powinien być dostosowany do indywidualnych potrzeb produkcyjnych firmy.

Jakie trendy kształtują przyszłość budowy maszyn CNC

Przemysł 4.0 oraz rozwój technologii cyfrowych mają ogromny wpływ na przyszłość budowy maszyn CNC. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia współpracę robotów z maszynami CNC, co zwiększa elastyczność produkcji i skraca czas realizacji zamówień. Kolejnym istotnym aspektem jest rozwój technologii IoT (Internet of Things), która pozwala na monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu możliwe jest przewidywanie awarii i optymalizacja procesów produkcyjnych na podstawie analizy danych historycznych. Również rozwój sztucznej inteligencji ma ogromny potencjał w zakresie automatycznego programowania maszyn oraz optymalizacji parametrów obróbczych w czasie rzeczywistym. Inwestycje w technologie takie jak druk 3D czy zaawansowane materiały kompozytowe również będą miały wpływ na przyszłość budowy maszyn CNC, otwierając nowe możliwości projektowe i produkcyjne dla przemysłu.

Jakie wyzwania stoją przed branżą budowy maszyn CNC

Branża budowy maszyn CNC stoi przed wieloma wyzwaniami związanymi z szybko zmieniającym się rynkiem technologicznym oraz rosnącą konkurencją globalną. Jednym z głównych problemów jest konieczność ciągłego inwestowania w badania i rozwój nowych technologii, aby nadążyć za wymaganiami klientów oraz trendami rynkowymi. Firmy muszą także stawić czoła rosnącym oczekiwaniom dotyczącym efektywności energetycznej i ekologicznej produkcji – coraz więcej klientów zwraca uwagę na wpływ swoich wyborów zakupowych na środowisko naturalne. Kolejnym wyzwaniem jest niedobór wykwalifikowanej kadry pracowniczej – wiele firm boryka się z trudnościami w znalezieniu specjalistów zdolnych do obsługi nowoczesnych technologii CNC oraz programowania zaawansowanych systemów sterujących. Dodatkowo zmiany regulacyjne dotyczące bezpieczeństwa pracy czy ochrony środowiska mogą wpłynąć na koszty działalności firm zajmujących się budową maszyn CNC.

Może Ci się również spodobać:

Zobacz także

-

Budowa maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie to proces skomplikowany, który wymaga staranności oraz precyzyjnego planowania. Pierwszym…

- Budowa maszyn przemysłowych

Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto…

-

Budowa maszyn produkcyjnych Bydgoszcz

Budowa maszyn produkcyjnych w Bydgoszczy to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W…

-

Budowa maszyn przemysłowych Gliwice

Budowa maszyn przemysłowych w Gliwicach to proces, który wymaga zaawansowanej technologii oraz wiedzy inżynieryjnej. Kluczowymi…

Archiwa

- luty 2026

- styczeń 2026

- grudzień 2025

- listopad 2025

- październik 2025

- wrzesień 2025

- sierpień 2025

- lipiec 2025

- czerwiec 2025

- maj 2025

- kwiecień 2025

- marzec 2025

- luty 2025

- styczeń 2025

- grudzień 2024

- listopad 2024

- październik 2024

- maj 2024

- luty 2024

- grudzień 2023

- maj 2023

- luty 2021

- październik 2020

- wrzesień 2020

- sierpień 2020

- czerwiec 2020

- styczeń 2020

- sierpień 2019