Budowa maszyn przemysłowych na zamówienie to proces skomplikowany, który wymaga staranności oraz precyzyjnego planowania. Pierwszym…

Budowa prototypów maszyn

Budowa prototypów maszyn to proces, który składa się z kilku kluczowych etapów, które mają na celu przekształcenie pomysłu w rzeczywisty produkt. Pierwszym krokiem jest faza koncepcyjna, gdzie inżynierowie i projektanci pracują nad określeniem wymagań funkcjonalnych oraz technicznych maszyny. W tej fazie istotne jest zrozumienie potrzeb rynku oraz oczekiwań przyszłych użytkowników. Kolejnym krokiem jest stworzenie wstępnych rysunków oraz modeli 3D, które pozwalają na wizualizację projektu. Po zatwierdzeniu koncepcji następuje faza inżynieryjna, gdzie opracowywane są szczegółowe plany konstrukcyjne oraz dobierane odpowiednie materiały. Następnie przechodzi się do budowy prototypu, co często wiąże się z wykorzystaniem nowoczesnych technologii, takich jak druk 3D czy obróbka CNC. Po zbudowaniu prototypu następuje jego testowanie, które ma na celu sprawdzenie funkcjonalności oraz wytrzymałości maszyny.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W procesie budowy prototypów maszyn wykorzystywane są różnorodne technologie, które znacząco przyspieszają i ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie tworzenie modeli i elementów maszyny bez potrzeby angażowania skomplikowanych narzędzi czy form. Dzięki temu inżynierowie mogą szybko testować różne rozwiązania konstrukcyjne oraz wprowadzać zmiany w projekcie na etapie prototypowania. Inną istotną technologią jest obróbka CNC, która umożliwia precyzyjne wytwarzanie części maszyn z różnych materiałów, takich jak metal czy tworzywa sztuczne. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na analizę zachowania maszyny w różnych warunkach przed jej fizycznym wykonaniem. Dzięki tym technologiom możliwe jest znaczne ograniczenie kosztów produkcji oraz czasu potrzebnego na realizację projektu.

Jakie są zalety budowy prototypów maszyn dla firm

Budowa prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści dla firm zajmujących się produkcją oraz innowacjami technologicznymi. Przede wszystkim pozwala na szybsze wprowadzenie nowych produktów na rynek, co jest kluczowe w dzisiejszym konkurencyjnym środowisku biznesowym. Dzięki prototypom firmy mogą testować swoje pomysły i zbierać opinie od potencjalnych użytkowników jeszcze przed rozpoczęciem pełnej produkcji. To z kolei minimalizuje ryzyko związane z inwestycjami w nieudane projekty. Kolejną zaletą jest możliwość optymalizacji procesów produkcyjnych poprzez identyfikację ewentualnych problemów już na etapie prototypowania. Firmy mogą również korzystać z oszczędności kosztowych dzięki zastosowaniu nowoczesnych technologii, które pozwalają na efektywne wykorzystanie materiałów oraz zasobów ludzkich.

Jakie są największe wyzwania związane z budową prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego projektu. Jednym z głównych problemów jest ograniczony czas na realizację poszczególnych etapów budowy, co często prowadzi do pośpiechu i błędów w projektowaniu czy wykonaniu. Ponadto firmy muszą zmagać się z ograniczeniami budżetowymi, które mogą wpływać na jakość użytych materiałów oraz technologii. Wyzwania te są szczególnie widoczne w przypadku skomplikowanych projektów wymagających zaawansowanych rozwiązań technicznych. Kolejnym istotnym problemem jest konieczność współpracy różnych działów w firmie, takich jak inżynieria, marketing czy produkcja, co może prowadzić do konfliktów interesów i opóźnień w realizacji projektu. Dodatkowo testowanie prototypu może ujawniać nieprzewidziane problemy techniczne, które wymagają dodatkowego czasu i zasobów na ich rozwiązanie.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby proces budowy prototypów maszyn był jak najbardziej efektywny, warto stosować kilka sprawdzonych praktyk, które mogą znacząco poprawić jakość i szybkość realizacji projektów. Przede wszystkim kluczowe jest dokładne planowanie na etapie koncepcyjnym. Warto zainwestować czas w stworzenie szczegółowego harmonogramu, który uwzględnia wszystkie etapy budowy oraz testowania prototypu. Dzięki temu zespół będzie miał jasny obraz postępów prac i będzie mógł na bieżąco monitorować ewentualne opóźnienia. Kolejną ważną praktyką jest zaangażowanie różnych specjalistów już na etapie projektowania. Współpraca inżynierów, projektantów oraz przedstawicieli działu marketingu pozwala na lepsze zrozumienie potrzeb rynku oraz oczekiwań użytkowników. Warto również korzystać z nowoczesnych narzędzi do modelowania i symulacji, które umożliwiają wczesne wykrywanie błędów oraz optymalizację konstrukcji. Regularne przeglądy postępów prac oraz otwarta komunikacja w zespole są również kluczowe, aby uniknąć nieporozumień i zapewnić płynność procesu budowy prototypu.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy maszyn różnią się od produktów finalnych pod wieloma względami, co ma istotne znaczenie dla całego procesu produkcji. Przede wszystkim prototypy są zazwyczaj wersjami testowymi, które mają na celu sprawdzenie funkcjonalności oraz wydajności danego rozwiązania. Z tego powodu często nie są wykonane z materiałów ostatecznych, a ich konstrukcja może być mniej dopracowana niż w przypadku gotowych produktów. Prototypy mogą również zawierać elementy tymczasowe lub eksperymentalne, które mają na celu przetestowanie nowych technologii czy rozwiązań. W przeciwieństwie do tego produkty finalne muszą spełniać określone normy jakości oraz bezpieczeństwa, co wymaga przeprowadzenia szczegółowych testów i certyfikacji. Kolejną różnicą jest to, że prototypy mogą być zmieniane i modyfikowane w trakcie procesu testowania, podczas gdy produkty finalne powinny być stabilne i gotowe do masowej produkcji.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego zarządzania procesem projektowania i produkcji. Przede wszystkim kluczowe są umiejętności inżynieryjne, takie jak znajomość mechaniki, elektroniki czy materiałoznawstwa. Osoby zajmujące się budową prototypów muszą być w stanie analizować problemy techniczne oraz proponować innowacyjne rozwiązania konstrukcyjne. Dodatkowo umiejętność posługiwania się nowoczesnymi narzędziami CAD oraz oprogramowaniem do symulacji jest niezwykle cenna, ponieważ pozwala na szybkie tworzenie modeli 3D oraz przeprowadzanie analiz wytrzymałościowych. Ważnym aspektem jest także zdolność do pracy zespołowej – budowa prototypu to często zadanie wymagające współpracy wielu specjalistów z różnych dziedzin, dlatego umiejętność komunikacji i koordynacji działań jest kluczowa.

Jakie są przykłady zastosowania prototypów w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, co pokazuje ich wszechstronność i znaczenie dla innowacji technologicznych. W przemyśle motoryzacyjnym prototypy odgrywają kluczową rolę w procesie projektowania nowych modeli samochodów. Dzięki nim inżynierowie mogą testować różne rozwiązania dotyczące aerodynamiki, bezpieczeństwa czy komfortu jazdy przed rozpoczęciem produkcji seryjnej. W branży lotniczej prototypy samolotów są niezbędne do przeprowadzania skomplikowanych testów aerodynamicznych oraz systemów awioniki. Z kolei w sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na ocenę ich skuteczności oraz bezpieczeństwa przed wdrożeniem do użytku klinicznego. W przemyśle elektronicznym firmy często tworzą prototypy nowych gadżetów czy urządzeń mobilnych, aby móc zbierać opinie użytkowników i wprowadzać poprawki przed premierą rynkową.

Jakie są koszty związane z budową prototypów maszyn

Koszty związane z budową prototypów maszyn mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku warto zwrócić uwagę na koszty związane z fazą projektowania – zatrudnienie specjalistów oraz zakup oprogramowania CAD mogą stanowić istotny wydatek dla firmy. Następnie należy uwzględnić koszty materiałów potrzebnych do wykonania prototypu; wybór wysokiej jakości komponentów może zwiększyć wydatki, ale jednocześnie wpłynąć na jakość końcowego produktu. Koszt produkcji samego prototypu również może być znaczny – wykorzystanie nowoczesnych technologii takich jak druk 3D czy obróbka CNC wiąże się z określonymi wydatkami na sprzęt oraz usługi zewnętrzne. Dodatkowo należy pamiętać o kosztach związanych z testowaniem i ewentualnymi modyfikacjami projektu po uzyskaniu wyników badań.

Jakie trendy kształtują przyszłość budowy prototypów maszyn

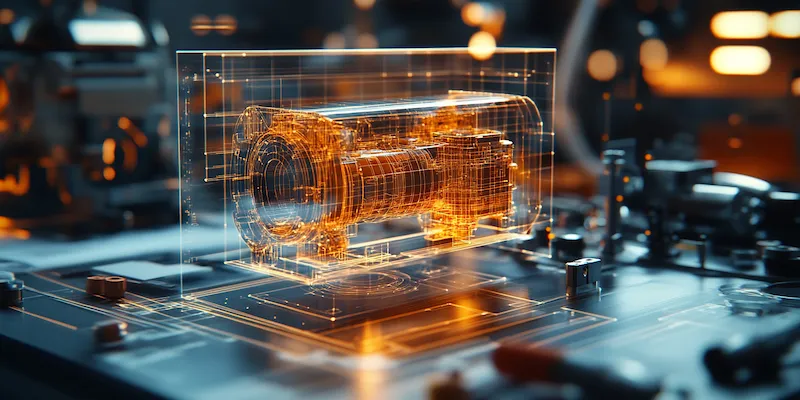

Przyszłość budowy prototypów maszyn kształtowana jest przez wiele dynamicznych trendów technologicznych i społecznych, które mają potencjał do rewolucjonizacji tego procesu. Jednym z najważniejszych trendów jest rozwój technologii druku 3D, która staje się coraz bardziej dostępna i wszechstronna. Dzięki niej możliwe jest szybkie tworzenie skomplikowanych geometrii przy minimalnych kosztach materiałowych oraz czasowych. Innym istotnym trendem jest automatyzacja procesów produkcyjnych poprzez wykorzystanie robotyzacji i sztucznej inteligencji; te technologie pozwalają na zwiększenie precyzji oraz efektywności produkcji prototypów. Również rosnąca popularność metod Agile i Lean w zarządzaniu projektami wpływa na sposób pracy nad prototypami; elastyczność i szybka reakcja na zmiany stają się kluczowe dla sukcesu projektowego. Wreszcie wzrastająca świadomość ekologiczna społeczeństwa skłania firmy do poszukiwania bardziej zrównoważonych rozwiązań zarówno w zakresie materiałów używanych do produkcji prototypów, jak i samego procesu ich tworzenia.

Może Ci się również spodobać:

Zobacz także

-

Budowa maszyn przemysłowych na zamówienie

-

Budowa maszyn

Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i systemów. Na początku warto…

-

Budowa maszyn elektrycznych

Budowa maszyn elektrycznych to temat, który odgrywa kluczową rolę w inżynierii elektrycznej oraz mechanice. Maszyny…

-

Budowa maszyn roboczych

Budowa maszyn roboczych to skomplikowany proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności…

Archiwa

- styczeń 2026

- grudzień 2025

- listopad 2025

- październik 2025

- wrzesień 2025

- sierpień 2025

- lipiec 2025

- czerwiec 2025

- maj 2025

- kwiecień 2025

- marzec 2025

- luty 2025

- styczeń 2025

- grudzień 2024

- listopad 2024

- październik 2024

- maj 2024

- luty 2024

- grudzień 2023

- maj 2023

- luty 2021

- październik 2020

- wrzesień 2020

- sierpień 2020

- czerwiec 2020

- styczeń 2020

- sierpień 2019