W Polsce czas oczekiwania na pogrzeb może różnić się w zależności od wielu czynników, takich…

Robotyzacja procesów spawalniczych

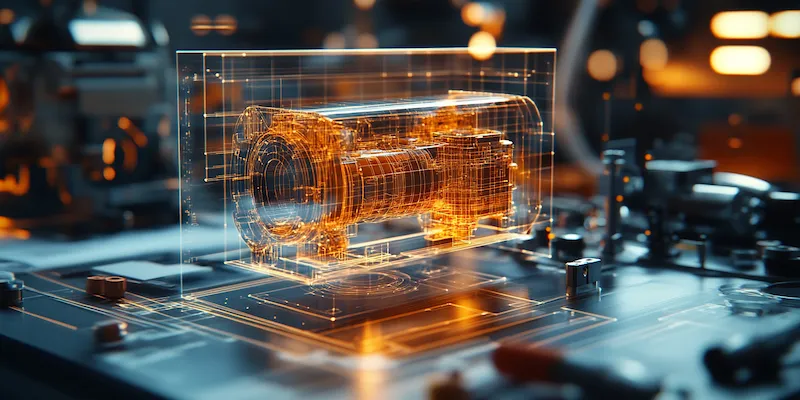

Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na automatyzację swoich procesów produkcyjnych, a spawanie nie jest wyjątkiem. Wprowadzenie robotów do spawania pozwala na zwiększenie wydajności, precyzji oraz powtarzalności procesów. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa tempo produkcji i redukuje czas przestojów. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja czy uczenie maszynowe, roboty mogą dostosowywać swoje parametry pracy do zmieniających się warunków, co przekłada się na lepszą jakość spoin. Warto również zauważyć, że robotyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa pracy. Pracownicy są mniej narażeni na niebezpieczeństwa związane z tradycyjnym spawaniem, co wpływa na ich zdrowie i samopoczucie.

Jakie korzyści niesie ze sobą robotyzacja spawania

Korzyści płynące z robotyzacji procesów spawalniczych są liczne i różnorodne. Przede wszystkim automatyzacja pozwala na znaczne obniżenie kosztów produkcji. Roboty spawalnicze wymagają początkowej inwestycji, jednak w dłuższej perspektywie czasowej przynoszą oszczędności dzięki zwiększonej wydajności i mniejszym stratom materiału. Kolejną zaletą jest poprawa jakości wykonanych spoin. Roboty są w stanie utrzymać stałe parametry pracy, co minimalizuje ryzyko błędów ludzkich i zapewnia jednolitą jakość produktów. Dzięki temu firmy mogą oferować wyroby o wyższej jakości, co przekłada się na większe zadowolenie klientów. Robotyzacja wpływa również na elastyczność produkcji. Nowoczesne systemy umożliwiają szybkie dostosowanie linii produkcyjnej do zmieniających się potrzeb rynku, co jest niezwykle istotne w dzisiejszym dynamicznym środowisku biznesowym.

Jakie technologie wspierają robotyzację procesów spawalniczych

Robotyzacja procesów spawalniczych

Współczesna robotyzacja procesów spawalniczych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję pracy robotów. Jednym z kluczowych elementów jest zastosowanie systemów wizyjnych, które umożliwiają robotom rozpoznawanie obiektów oraz monitorowanie jakości spoin w czasie rzeczywistym. Dzięki temu możliwe jest natychmiastowe wykrywanie błędów i ich korekta, co przekłada się na wyższą jakość finalnych produktów. Kolejną istotną technologią są algorytmy sztucznej inteligencji, które pozwalają robotom uczyć się na podstawie zgromadzonych danych oraz optymalizować swoje działania w zależności od warunków pracy. Warto również zwrócić uwagę na rozwój technologii komunikacyjnych, które umożliwiają integrację robotów z innymi urządzeniami w zakładzie produkcyjnym. Dzięki temu możliwe jest stworzenie zautomatyzowanej linii produkcyjnej, która działa w pełni autonomicznie. Dodatkowo nowoczesne systemy zarządzania produkcją pozwalają na bieżące monitorowanie efektywności pracy robotów oraz identyfikowanie obszarów wymagających poprawy.

Jakie wyzwania wiążą się z robotyzacją procesów spawalniczych

Mimo licznych korzyści płynących z robotyzacji procesów spawalniczych istnieją także istotne wyzwania związane z jej wdrażaniem. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz szkolenie pracowników obsługujących roboty. Firmy muszą dokładnie analizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o automatyzacji. Kolejnym wyzwaniem jest konieczność dostosowania infrastruktury zakładu do wymogów nowych technologii. Wiele starszych hal produkcyjnych może wymagać modernizacji lub przebudowy, co wiąże się z dodatkowymi kosztami i czasem przestoju produkcji. Istotnym aspektem jest także obawa pracowników przed utratą miejsc pracy w wyniku automatyzacji. Firmy powinny podejmować działania mające na celu informowanie pracowników o korzyściach płynących z wdrażania nowych technologii oraz oferować im możliwość zdobycia nowych umiejętności związanych z obsługą robotów.

Jakie są przyszłe kierunki rozwoju robotyzacji spawania

Przyszłość robotyzacji procesów spawalniczych wydaje się być obiecująca, a wiele trendów wskazuje na dalszy rozwój tej technologii. W miarę jak technologia staje się coraz bardziej dostępna, można oczekiwać, że więcej małych i średnich przedsiębiorstw zacznie wdrażać roboty spawalnicze w swoich zakładach produkcyjnych. Zastosowanie robotów w spawaniu nie tylko zwiększa efektywność, ale także umożliwia firmom konkurowanie na rynku globalnym. Wzrost znaczenia zrównoważonego rozwoju oraz dbałości o środowisko naturalne sprawia, że coraz więcej firm będzie poszukiwać rozwiązań, które pozwolą na zmniejszenie zużycia energii oraz redukcję odpadów. Robotyzacja procesów spawalniczych może przyczynić się do osiągnięcia tych celów poprzez optymalizację procesów i wykorzystanie nowoczesnych materiałów. Warto również zwrócić uwagę na rozwój technologii współpracy między ludźmi a robotami, co pozwoli na stworzenie bardziej elastycznych i efektywnych linii produkcyjnych. Przyszłość robotyzacji spawania to także integracja z systemami Internetu Rzeczy (IoT), co umożliwi zbieranie danych w czasie rzeczywistym oraz ich analizę w celu dalszej optymalizacji procesów produkcyjnych.

Jakie zastosowania mają roboty w procesach spawalniczych

Roboty w procesach spawalniczych znajdują szerokie zastosowanie w różnych branżach przemysłowych. Jednym z najpopularniejszych obszarów jest przemysł motoryzacyjny, gdzie roboty spawalnicze są wykorzystywane do łączenia elementów karoserii oraz montażu podzespołów. Dzięki automatyzacji tego procesu możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności, co jest kluczowe dla jakości finalnych produktów. Kolejnym istotnym zastosowaniem robotów w spawaniu jest przemysł budowlany, gdzie automatyzacja procesów spawalniczych przyczynia się do szybszego i bardziej efektywnego montażu konstrukcji stalowych. Roboty mogą być wykorzystywane do spawania zarówno dużych elementów, jak i drobnych detali, co zwiększa elastyczność produkcji. W przemyśle stoczniowym roboty spawalnicze są wykorzystywane do łączenia blach kadłubowych oraz montażu różnych komponentów statków. Zastosowanie robotyzacji w tym obszarze pozwala na znaczną redukcję czasu pracy oraz poprawę bezpieczeństwa pracowników. W ostatnich latach rośnie również zainteresowanie wykorzystaniem robotów w przemyśle lotniczym, gdzie precyzyjne spawanie jest kluczowe dla zapewnienia bezpieczeństwa i niezawodności konstrukcji.

Jakie umiejętności są potrzebne do obsługi robotów spawalniczych

Obsługa robotów spawalniczych wymaga od pracowników posiadania określonych umiejętności oraz wiedzy technicznej. Przede wszystkim konieczne jest zrozumienie zasad działania robotów oraz ich programowania. Osoby zajmujące się obsługą takich urządzeń powinny znać podstawowe języki programowania stosowane w automatyce przemysłowej, co pozwala na dostosowywanie parametrów pracy robota do specyfiki danego zadania. Ważne jest również posiadanie wiedzy z zakresu technologii spawania oraz materiałoznawstwa, aby móc skutecznie dobierać odpowiednie metody i materiały do konkretnego projektu. Dodatkowo pracownicy powinni być zaznajomieni z zasadami bezpieczeństwa obowiązującymi w zakładzie produkcyjnym, ponieważ praca z robotami wiąże się z pewnymi zagrożeniami. Umiejętność analizy danych oraz rozwiązywania problemów technicznych również odgrywa kluczową rolę w codziennej pracy z robotami spawalniczymi.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i wpływają na efektywność oraz jakość procesów produkcyjnych. Tradycyjne spawanie opiera się głównie na pracy ludzkiej, co wiąże się z większym ryzykiem błędów oraz zmniejszoną powtarzalnością wyników. Spawacze muszą posiadać odpowiednie umiejętności manualne oraz doświadczenie, aby osiągnąć pożądane rezultaty. W przypadku zrobotyzowanego spawania proces ten jest automatyzowany, co pozwala na uzyskanie wyższej precyzji i jakości wykonanych spoin. Roboty są w stanie utrzymać stałe parametry pracy przez dłuższy czas, co minimalizuje ryzyko błędów ludzkich i zapewnia jednolitą jakość produktów. Dodatkowo zrobotyzowane systemy mogą pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność produkcji. Kolejną istotną różnicą jest możliwość łatwego dostosowywania parametrów pracy robota do zmieniających się warunków oraz specyfiki danego projektu, co jest trudniejsze do osiągnięcia w tradycyjnym podejściu.

Jakie przykłady zastosowania robotyzacji można znaleźć w praktyce

W praktyce istnieje wiele przykładów zastosowania robotyzacji procesów spawalniczych w różnych branżach przemysłowych. W przemyśle motoryzacyjnym jednym z najbardziej znanych przykładów jest linia produkcyjna samochodów marki Tesla, gdzie zastosowanie robotów pozwala na szybkie i precyzyjne łączenie elementów karoserii oraz montaż podzespołów elektronicznych. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej wydajności produkcji oraz minimalizacja błędów ludzkich. W przemyśle budowlanym firmy zajmujące się konstrukcjami stalowymi często korzystają z robotyzowanych systemów do montażu dużych elementów konstrukcyjnych, takich jak belki czy słupy stalowe. Przykładem może być projekt budowy wieżowców, gdzie automatyzacja przyspiesza proces budowy i zwiększa bezpieczeństwo pracy na wysokościach. W przemyśle stoczniowym wiele stoczni wdraża rozwiązania oparte na robotach do łączenia blach kadłubowych statków, co pozwala na znaczną redukcję czasu pracy oraz poprawę jakości wykonanych połączeń.

Może Ci się również spodobać:

Zobacz także

-

Ile czeka się na pogrzeb?

-

Sardynia domy na sprzedaż

Sardynia to wyspa, która przyciąga wielu inwestorów oraz osoby poszukujące wymarzonego miejsca do życia. Wybór…

-

Skrzynie transportowe na kółkach

Skrzynie transportowe na kółkach to niezwykle praktyczne rozwiązanie, które zyskuje coraz większą popularność w różnych…

-

Czy fotowoltaika się opłaca?

Fotowoltaika zyskuje na popularności w Polsce i na całym świecie, a wiele osób zastanawia się,…

Archiwa

- styczeń 2026

- grudzień 2025

- listopad 2025

- październik 2025

- wrzesień 2025

- sierpień 2025

- lipiec 2025

- czerwiec 2025

- maj 2025

- kwiecień 2025

- marzec 2025

- luty 2025

- styczeń 2025

- grudzień 2024

- listopad 2024

- październik 2024

- maj 2024

- luty 2024

- grudzień 2023

- maj 2023

- luty 2021

- październik 2020

- wrzesień 2020

- sierpień 2020

- czerwiec 2020

- styczeń 2020

- sierpień 2019